- ウレタンゴム加工.com

- 新着情報&ブログ

- ウレタンゴムについて

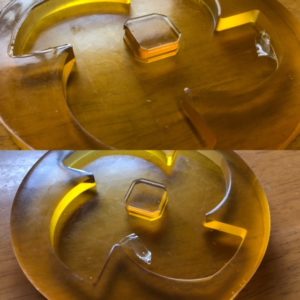

- ウレタンゴムの注型方法も色々です。

2018.03.26ウレタンゴムの注型方法も色々です。

ウレタンゴムの注型方法は色々です。

①正式な金型を製作して注型する(外部の金型屋様にお願い)

②有り合わせの金型(ワッパ)を置いて最終仕上がり径よりも

少し大きめの汎用金型を用意して注型(自社に在庫有り)

③注型用の冶具を製作する(外部の業者様にお願い)

④アルミの薄板を購入して細工して注型用の簡単な冶具を製作して注型

⑤マスターの品物が有ればそれを利用してゴム型製作して注型(自社にて製作)

各々にメリット、デメリットが有ります。

メリット

①耐用年数が長く、安定した品物の供給が出来ます

②金型代が要らない。色んな大きさに対応できる

③爪のライニング等の場合。再現性(次回にご注文)が有れば便利

④比較的安易に安価で出来る

⑤ゴム型ということはウレタンゴムを利用するのでいつでも作りかえる事が出来る

デメリット

①イニシャルコストが掛かる(数量少ない場合コストパフォーマンスが悪い)

②ぴったりの大きさが無いのでウレタンゴム材料の使用量が多くなる。

又、加工費が高くなる

③外部の業者様に頼むので納期が掛かるのと少しコストが掛かる

④アルミの薄板なので1回使えば殆どダメになる。

⑤ゴムなので収縮が有るのでマスターの品物より若干小さくなる可能性がある。

今回のご依頼は、マスター型を利用してのゴム型注型です。

上記のメリット・デメリットをご覧に成りこちらで判断して

させて頂いております。

又、お客様の方でも、この文章を見てコレで注型してと

言って頂いても構いませんので。

どうぞお気軽にお問合せ下さいませ。

有難うございます。

- EFaloks

毎日ボーナスをもらうのは、日本の会社員が毎朝コンビニでおにぎりを買うくらい習慣化できる。 https://azino-cas-official.top/

- 山元祐紀

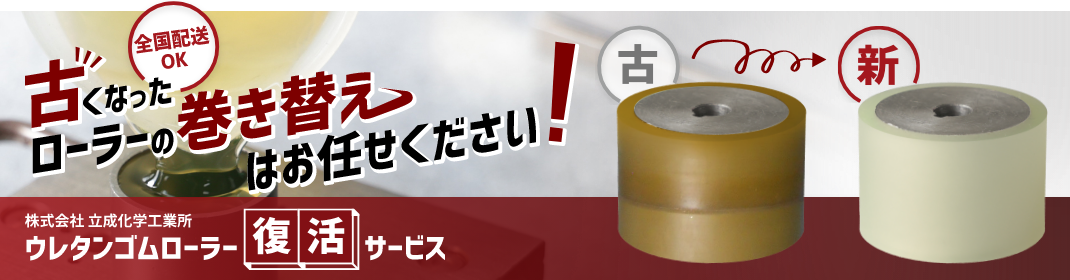

我が家にピッチングマシンがあるんですがウレタンゴムの巻き替えのお見積りお願いできませんか。

物はトーアスポーツマシンです。

マシン商品名 スモールカーブ 硬式

型式 2W200CK

品番 1B-T-MA-2-003-Rホイール商品名 ウレタンホイール200Φ

品番 9P-Z-0000003

本体サイズ(約) Φ200mmになります。 - 畠中

琥珀 様

コメントありがとうございます。

詳細が少しコチラでは判断できませんので宜しければ、info@rissei-kagaku.co.jp

に画像とご説明の文章をお送り頂ければ幸いです。 - 琥珀

お世話になります。

ホンダのオイル封入タイプのエンジンマウントの場合はオイル部分はゴムになるのでしょうか? - 藤井 裕之

キャロル360のエンジンマウントなんですが、再生できますか?

また、費用の方はいくらくらいになりますか?

コメントをどうぞ