-

2026.02.09

-

2026.01.29

-

2026.01.05

-

2025.12.17

-

2025.12.11

-

2025.12.09

-

2025.12.03

-

2025.11.27

-

2025.11.18

-

2025.11.05

-

2025.10.31

-

2025.10.24

-

2025.10.20

-

2025.09.25

-

2025.09.24

-

2025.09.11

-

2025.09.04

-

2025.08.22

-

2025.08.19

-

2025.08.07

-

2025.08.06

-

2025.08.01

-

2025.07.28

-

2025.07.17

カテゴリー

最近の記事

最新のコメント

- EFaloks

毎日ボーナスをもらうのは、日本の会社員が毎朝コンビニでおにぎりを買うくらい習慣化できる。 https://azino-cas-official.top/

- 山元祐紀

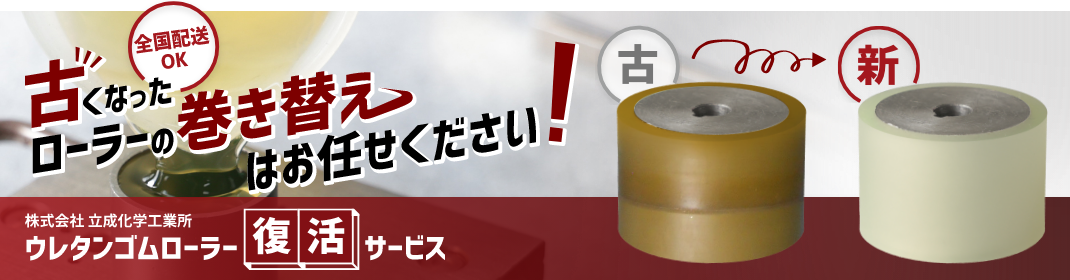

我が家にピッチングマシンがあるんですがウレタンゴムの巻き替えのお見積りお願いできませんか。

物はトーアスポーツマシンです。

マシン商品名 スモールカーブ 硬式

型式 2W200CK

品番 1B-T-MA-2-003-Rホイール商品名 ウレタンホイール200Φ

品番 9P-Z-0000003

本体サイズ(約) Φ200mmになります。 - 畠中

琥珀 様

コメントありがとうございます。

詳細が少しコチラでは判断できませんので宜しければ、info@rissei-kagaku.co.jp

に画像とご説明の文章をお送り頂ければ幸いです。 - 琥珀

お世話になります。

ホンダのオイル封入タイプのエンジンマウントの場合はオイル部分はゴムになるのでしょうか? - 藤井 裕之

キャロル360のエンジンマウントなんですが、再生できますか?

また、費用の方はいくらくらいになりますか?

© 2026 株式会社立成化学工業所